精度修刻是提高电阻式直线位移传感器电阻体线性精度的方法。

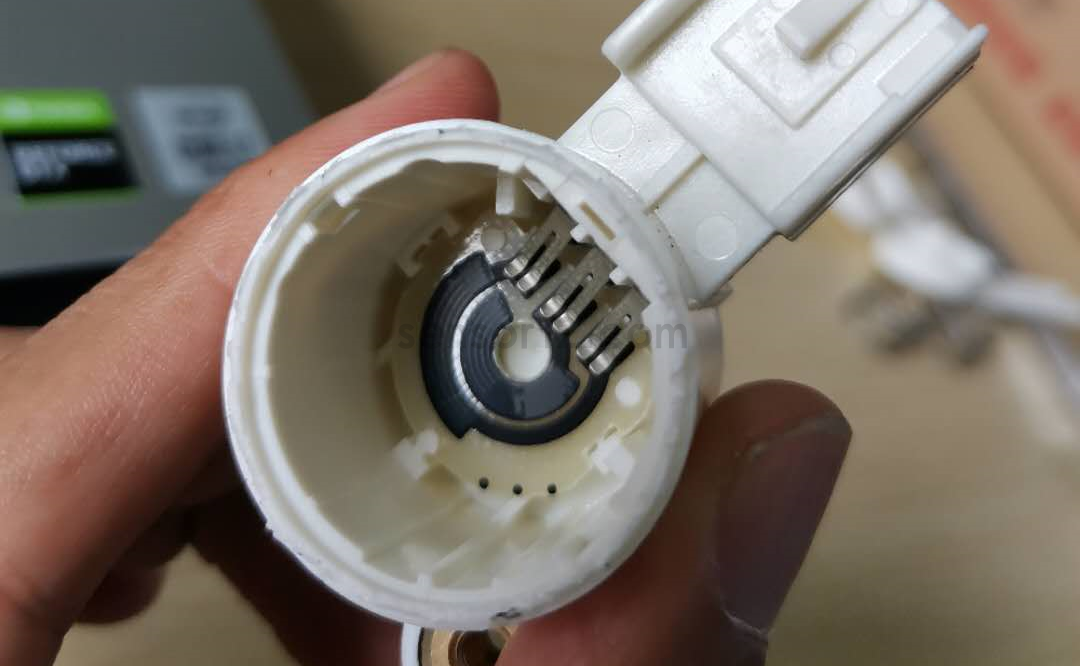

电阻式直线位移传感器以电阻为检测量,传感器主要由电阻体和可移动电刷组成。电阻式直线位移传感器测量原理是以分压计方式接入测量电路,当电刷在电阻板上滑动时,输出端即获得与位移量成比例关系的电压信号。直线位移传感器线性精度受电阻板总阻值大小影响不大,主要受单元阻值的影响,即传感器的阻值线性度。

电阻体是直线位移传感器的核心部件,其精度直接决定了传感器的线性精度。电阻体是将配置好的电阻浆料采用喷涂或者印刷工艺均匀平整地涂覆在基板表面,然后经过高温烧结老化等工序制作而成。电阻体的导电性能不仅取决于碳黑或者石墨的结构与表面性质,还与浆料的均匀程度、粘合剂与添加剂的用量、温度、湿度、制造工艺等因素相关。电阻浆料在涂覆过程中,不可避免地会产生宽度分布不均匀、截面厚度不均匀的现象,这将对电阻体线性度产生很大的影响。为了减小接触电阻,减少电阻跳变,电阻体的两端涂有银浆,但是在加工过程中会存在不均匀情况,这也会影响电阻体的线性精度。

一般来说初始线性在±2%以内的电阻体才可以进行修刻,假如超出±2%的初始线性精度,应该进行报废。因为初始线性精度过大时,修刻出来的电阻体的线性精度也很难达到要求。

在电阻率恒定的情况下,电阻板阻值与长度成正比,与横截面积成反比。因此,通过线性修刻去除一部分导电碳膜,可以提高电阻板的线性精度,从而将传感器输出曲线修整为符合线性精度要求的电阻-位移曲线。直线位移传感器电阻修刻方法主要有:手工刀具修刻、铣刀自动修刻和高精度激光修刻。

手工刀具修刻

手工刀具修刻就是由技术人员手持刻刀在电压值的指示下,在电阻板边缘进行不等长宽度的刻画,对离散的测量点电阻值进行调整。手工刀具修刻不需要专门的修刻设备,成本极低,主要依靠修刻工的经验与实际操作。由于手工修刻只能通过增大电阻上调偏小电压值,无法下调偏大电压值,因此不仅精度低,很难保证成功率,而且效率不高,难以适应工业化大批量生产的要求。目前工业生产已基本为铣刀自动修刻和高精度激光修刻替代。

铣刀自动修刻

铣刀自动修刻利用高速铣刀在电阻板碳膜表面进行刻蚀,调整单元电阻的阻值。在电阻板装夹完成后,由计算机自动测量与计算,控制刀具工作,并通过实时测量阻值是否修刻至目标值,控制刀具的进给与停止。如果测量点阻值偏大,修刻机就修刻的宽一点;如果测量点阻值偏小,就修刻的窄一点。因为刀具在加工过程中与电阻体接触会产生导电现象,因此会造成测量数据的偏差,无法精确反馈控制,这样就难以实现高精度修刻。铣刀自动修刻还会产生大量的导电颗粒与粉尘,影响电阻测量值。长期重复作业,刀具也难免会产生磨损,这都将影响电阻板的修刻线性精度。

高精度激光修刻

高精度激光修刻机采用新型激光加工技术,激光束光点打在电阻板碳膜表面,使其快速熔融蒸发,以改变电阻板的有效导电面积,达到调整单位阻值的目的。激光修刻技术因为无接触加工,不存在刀具磨损情况。激光束的能量与速度可调,加工过程中,其光斑温度可达10000℃以上,可以进行精密气化加工,不影响附近区域材料的力学性能。同时激光束易于导向,容易与数控系统配合,实现对精密材料的精细加工。激光修刻技术应用于传感器加工工艺,可大幅提高直线位移传感器的线性精度。