在 3C 消费电子行业,一体机壳体作为高价值、易变形的核心结构件,其平面度、轮廓度、段差等几何量的测量精度直接决定产品组装良率,而传统接触式测量(如卡尺、千分尺)易因物理施压导致壳体形变,人工离线测量又存在效率低、抽样覆盖率不足的痛点。光子精密针对性推出GL-8000 系列 3D 线激光高精度解决方案,依托线激光技术的非接触特性与高速数据处理能力,解决 “形变误差” 与 “效率瓶颈” 双重难题,在国内某 TOP3 消费电子后段组装厂商的一体机壳体测量项目中,实现 “无接触防形变 + 效率超人工 10 倍以上” 的核心目标。

一、无接触测量:以线激光技术消除产品形变误差

光子精密 GL-8000 系列 3D 线激光解决方案的核心优势在于光学扫描替代物理接触,通过线激光成像与高精度算法协同,从测量原理上规避壳体形变风险,同时保障微米级测量精度,具体实现路径如下:

1. 核心技术:线激光扫描的非接触数据采集

GL-8000 系列搭载高分辨率COMS,采用三角测量原理:激光发射器向一体机壳体表面投射连续激光线,光线因壳体表面几何形态发生漫反射,由高帧率工业相机捕捉反射光信号,再通过内置芯片将光信号转化为三维点云数据 —— 整个过程中,传感器与壳体无任何机械接触,消除传统接触式测量中 “工具施压导致的壳体微形变”。

同时,GL-8000 系列的线激光扫描宽度覆盖 9.6-2004mm(适配不同尺寸一体机壳体),单次扫描即可获取壳体局部完整三维轮廓,无需多次拼接,避免了 “多点位接触测量” 带来的累积误差,确保数据完整性与真实性。

2. 精度保障:算法与硬件的双重校准

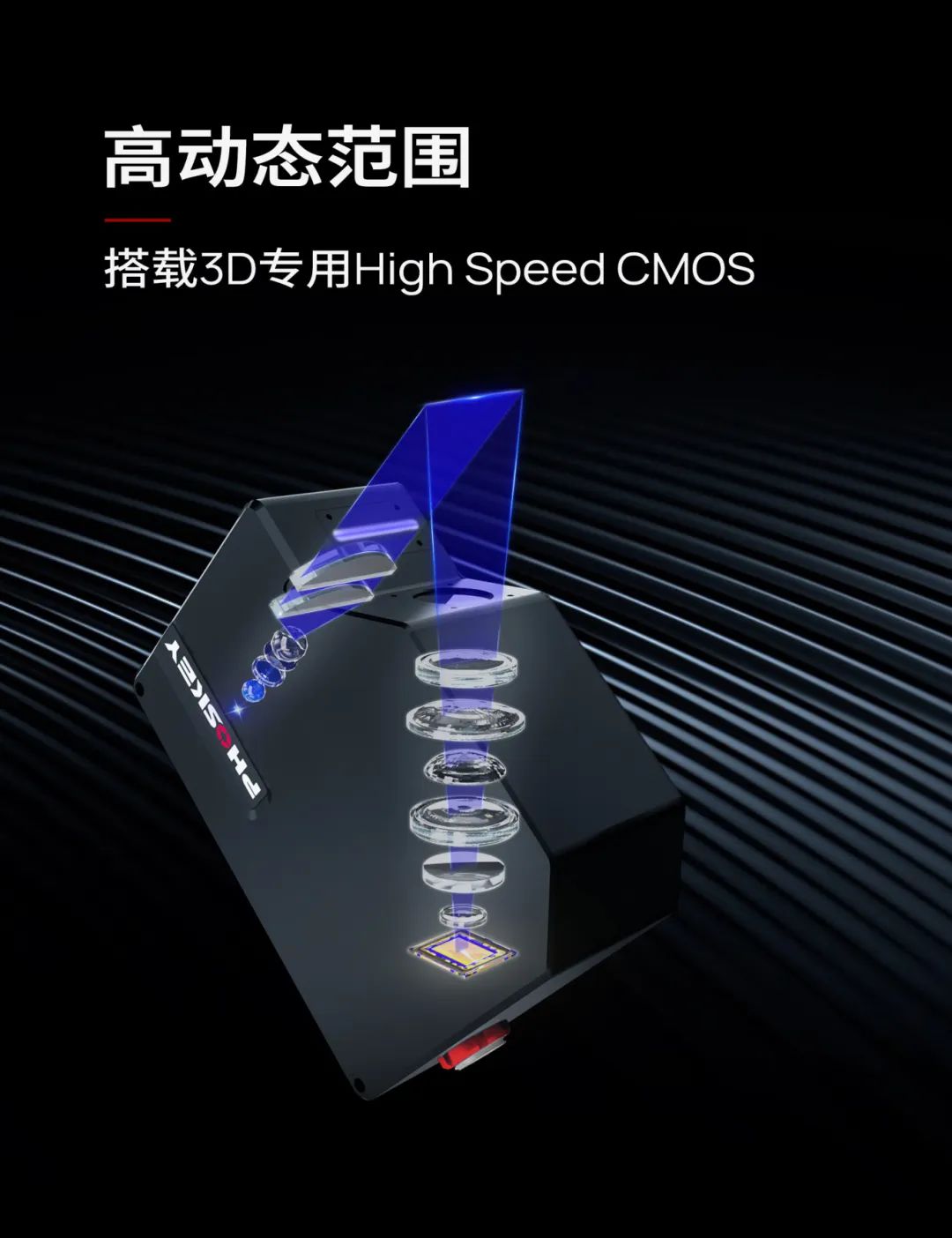

为进一步消除 “非接触测量的成像误差”,GL-8000 系列从硬件与算法两方面构建精度屏障:

硬件级优化:GL-8000系列改进了相机硬件和机械设计,优化散热、轻量化体积和增强机械刚性,提供出色的测量性能,确保数据精确稳定。采用非球面镜片、特殊光学涂层和光源投射技术,提升光学成像性能,实现高分辨率、低畸变和图像细节处理,提高光照强度,确保光斑均匀分布,大幅提升三维测量精度。

算法级优化:内置智能数据预处理算法功能,支持原生单帧HDR和多帧HDR合成,能够更好地适应不同场景的光照变化、反射率不均等情况。高效数据预处理算法能执行滤波、降噪和数据分割等任务,具备形状保持过滤功能和轮廓对齐处理功能。形状保持过滤功能在保持目标物原始形状情况下,排除反射光波动干扰,确保数据准确性。轮廓对齐功能用X、Z、θ等参数精确补偿2D轮廓,消除振动、偏心、工件弯曲等对图像质量的影响,生成更清晰、准确的3D图像,为后续检测提供技术支持。

二、效率突破 10 倍 :从 “人工离线” 到 “自动化在线” 的全流程革新

相比传统人工离线测量(单台壳体测量耗时约 5-8 分钟,且需抽样检测),光子精密 GL-8000 系列通过 “硬件提速 + 软件赋能 + 流程整合”,实现测量效率的指数级提升,核心原因可拆解为四大维度:

1. 流程变革:从 “离线抽样” 到 “在线全检”

传统人工测量需将一体机壳体从产线转移至独立测量工位,涉及 “搬运 - 排队 - 测量 - 归位” 等冗余环节,且受限于人工操作速度,仅能实现 30%-50% 的抽样检测;而 GL-8000 系列可无缝集成至产线上下游工艺:

壳体随流水线进入测量工位后,GL-8000 传感器自动触发扫描,扫描完成后数据实时上传至系统,壳体直接流入下一组装环节;支持 “全检”,而非人工抽样,在提升检测覆盖率的同时,消除了 “离线转移” 带来的每台壳体约 2 分钟的无效耗时。

2. 硬件提速:线激光的高速扫描能力

GL-8000 系列的线激光扫描帧率达49KHz,单台一体机壳体的完整扫描仅需 10 秒,数据处理耗时≤3 秒,单台总测量周期控制在 15 秒内 —— 对比人工测量的 3-5 分钟,仅硬件扫描环节效率已提升 10 倍以上。

此外,GL-8000 系列支持 “多相机协同工作”,针对超大尺寸一体机壳体(如 32 英寸以上),可通过 2-3 台传感器同步扫描,进一步将测量周期压缩至 10 秒内,满足产线 “节拍≤1 分钟” 的高效生产需求。

3. 软件赋能:多机型快速切换与无代码操作

该客户现场一体机机型达数十种,传统人工测量需针对不同机型重新学习测量点位、调整工具参数,单机型切换耗时约 10-15 分钟;而 GL-8000 系列搭配Photon-Vision 图形化机器视觉软件,实现 “零代码快速适配”:

提前为每类机型预设测量方案(包括激光功率、扫描范围、几何量判定标准等参数),存储于软件方案库;

切换机型时,操作人员仅需在软件界面一键调用对应方案,系统自动调整传感器参数,切换耗时≤30 秒,解决 “多机型换型效率低” 的行业痛点。

同时,Photon-Vision 软件支持 “可视化调试界面”,普通操作人员经 1-2 小时培训即可独立搭建测量工程,无需专业编程或测量技能,消除了 “人工技能门槛” 导致的效率损耗。

4. 数据自动化:从 “手动记录” 到 “一键导出”

传统人工测量需操作人员手动记录每台壳体的测量数据(如平面度数值、轮廓度偏差),再通过 Excel 整理统计,单批次(100 台)数据处理耗时约 1 小时;而 GL-8000 系列的 Photon-Vision 软件支持一键导出Excel 格式的测量报告,无需人工二次整理,单批次数据处理耗时≤1 分钟,进一步节省后续流程时间。

三、方案价值总结:精度与效率的双重突破

在一体机壳体测量项目中,光子精密 GL-8000 系列 3D 线激光解决方案的核心价值体现在:

无形变风险:无接触线激光扫描避免壳体因物理接触产生的形变误差,测量重复性精度达 ±2μm,满足高价值工件的精度要求;

效率质的飞跃:从 “人工离线抽样” 到 “自动化在线全检”,单台壳体测量周期从 3-5 分钟压缩至 15 秒内,整体效率超人工 10 倍以上,同时实现快速全检,提升产品良率;

多场景适配:支持数十种一体机机型的快速切换,兼容 3C 行业其他结构件(如笔记本电脑外壳、平板边框)的测量需求,具有良好的场景扩展性。

依托 GL-8000 系列的技术优势,光子精密已成为 3C、新能源行业高精度测量的核心服务商,解决方案可进一步适配半导体晶圆、锂电池极耳等更精密工件的测量需求,助力企业实现 “测量自动化、精度微米化、效率高速化” 的生产升级。